凝汽器组合安装措施

3.冷却管穿装前仔细检查管隔板孔内应无焊瘤飞溅物等,确保冷却管安装质量。

管板孔应无纵向沟槽、油污、锈蚀和毛刺并露出金属光泽;隔板孔应无锈皮、毛刺。

抽查管子的5%进行涡流探伤应合格,如不合格管达安装总数的1%,则每根管子都应探伤。

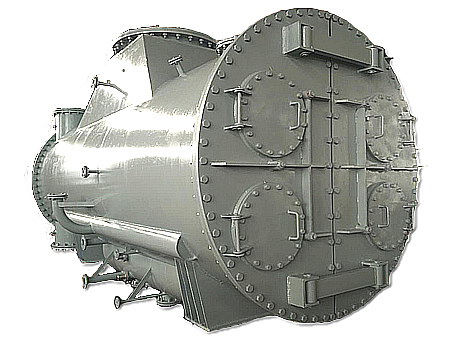

XXXX工程1×12MW机组配用的N-1000型凝汽器,由青岛捷能汽轮机股份有限公司制造。该凝汽器为单壳体、对分双流程、表面式结构,冷却面积1000m2。主要由管板、凝汽器外壳、热井、水室、水室隔板、隔板各部位构成,该凝汽器沿汽轮发电机中心线纵向布置。凝结水汇集到集水箱后流向凝结水泵入口。

用厚40mm的普通钢板钻上ф20.20.2mm的孔两侧车出2×45°倒角,制作一管板模型,检查好电动胀管机后试胀,并用翻边器进行15°翻边,测量,并计算扩胀率。

将整箱冷却管吊至平台,小心打开,每根冷却管一端安装好导向头,水平托起穿过每道管隔板,导向头由专人回收。

间距与图纸相符,管隔板中心偏差小于3 mm,隔板垂直度等小于1 mm/m。

b.正式胀管先胀出水侧,同时在进水侧设专人监视,防止旋出。另一端用电动割管机割管,清理碎屑后再胀接。

向凝汽器汽侧注工业水至最高层冷却管以上100mm,24小时后检查冷却管应无渗漏。

32t行车;25t汽车吊;25t龙门吊;25t拖车;4只10t千斤顶;10t、5t、2t、1t倒链若干。

8.在容器内部使用12V行灯照明。行灯变压器应置放在容器外,并设专人监护。

9.脚手架搭设应牢固,经验收合格挂牌后方可使用。脚手架应搭设上下人的梯子。

11.使用磨光机消除焊瘤,应戴好防护眼镜,换砂轮片时先拨下电源后再进行。

12.在凝汽器内部施工时,处于高处脚手架板、支撑管等的上面严禁放置铁皮等杂物,以防掉落伤人并设专人监护。

15.所有参加实施工程人员必须经过安装技术和相关安全操作知识培训合格并签证后才可以进行施工。

5.整体顶起过程中,顶起的同时在千斤顶附近用道木垫起。严禁将手伸进顶起间隙内。

6.整体顶起过程中,凝汽器上方监护人员与下方实施工程人员随时保持联系,防止顶起太高与缸相碰。

7.使用电动工具应使用漏电保护器,并经常试验其动作可靠性,内部施工用电源线、电焊线不得有处。

焊接时用百分表监视汽缸台板的变形,变形大于0.1mm时暂停,待恢复常态时再施焊。

由于冷却管本身有裂纹等缺陷引起泄漏的管子或胀口补胀后仍泄露的管子应更换。

1.壳体、进汽室、集水箱要根据厂家标记组合,施焊前复查外观尺寸偏差在规定范围内。

加强现场监督管理,氧气、乙炔瓶要分开放置,距离不小于8米,乙炔瓶应直立放置,并有防倾倒措施

组织凝汽器安装人员学习凝汽器工作原理、实施工程的方案、安装、安全需要注意的几点等,并进行实施工程技术培训和交底。

1.安装顺序:壳体运至厂房→集水箱放于凝汽器基础下方0m处→进汽室吊挂在凝汽器基础上方汽轮机基础上→壳体吊装到位→进汽室组合→整体顶起就位→集水箱组合→内部清理及搭设隔离层→穿胀冷却管→注水试验→附件安装

(三)、劳动力组织:安装工:5人;电气焊工:3人;起重工:2人;电工:1人

胀管后内径的合格数值:D=D1-2t(1-a)mm式中D1—管板孔直径mm

如不合适,调整胀管器功率,胀口应平滑光洁,无裂纹和显著切痕,翻边角度为15°左右,胀口胀接深度不超过管板内径。

施工人员要穿软底鞋,戴专用手套,穿管子时在两端管板、中间隔板处设专人监护,穿管应轻推轻拉,避免冲撞管孔损伤管头。

抽取管子总数的0.5/1000,切取20mm长的试样,压成椭圆,至短径相当于原铜管直径的一半,然后检查。

抽取管子总数的0.5/1000,切取50mm长的试样,用45°车光锥体打入铜管内径,其内径扩大到比原内径大30%时检查。